کمک منعقد کننده در انعقاد

کمک منعقد کننده ها کمک منعقد کننده ها اکثراً مواد شیمیایی هستند که همراه با ماده منعقد کننده اصلی استفادهشده و با ایجاد پل بین ذرات ریز، آن ها را...

دسترسی سریع

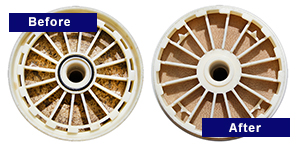

انتخاب روش شستشوی غشاء بستگی به نوع گرفتگی دارد.

در این مقاله سعی بر آموزش روشهای تمیز کردن غشا استفاده شده توسط شرکت شایسته کار راد کاسیپن شده است .

اگر گرفتگی مانند تشکیل ژل از نوع برگشت پذیر باشد، آبکشی با حلال خالص و تمیز این مشکل را حل می کند.

اگر گرفتگی از نوع برگشت ناپذیر باشد، محلولهای شستشوی دیگری مورد نیاز است مانند قلیا یا محلولهای اسیدی در دماهای نسبتا بالا.

برای جلوگیری یا کمترکردن پدیده گرفتگی روشهای کلی زیر توصیه می شود :

از نقطه نظر جنس غشاء ، حفره های غشاء ، ساختار غشاء ، ضخامت غشاء و خواص سطحی آن.

مواد موجود در سیال را یا با استفاده از یک صافی یا حتی با استفاده از سیستم غشایی که اندازه منافذ آن بزرگتر از غشایی است که می خواهیم فرایند را توسط آن غشاء انجام دهیم، حذف کنیم.

شامل اختلاف فشار، سرعت جریان عرضی، ایجاد اغتشاش در سیال و تناوب است .

می تواند به روشهای شیمیایی و مکانیکی صورت گیرد.

روش شیمیایی همان شستشو با محلولهای شیمیایی است و یکی از روش های مکانیکی شستشو در مسیر مخالف Back washing)) جریان عادی است .

یکی از بزرگترین مشکلات فناوری پیشرفته فیلتراسیون غشایی مورد استفاده در صنایع، گرفتگی زود هنگام غشاهای پلیمری توسط رسوب مواد و ترکیبات آلی و معدنی موجود در خوراک برسطوح و منافذ آنها می باشد.

پدیده گرفتگی سبب کندی جریان، توقف خط تولید برای شستشو و تمیز کردن، تخریب غشاءها و دستگاهها توسط شوینده های شیمیایی، تهدید سلامت مصرف کنندگان ناشی از باقیمانده مواد شوینده درمحصول، آسیبهای زیست محیطی و بالاخره کاهش بهره وری و افزایش هزینه های تولید می گردد.

پدیده گرفتگی در هنگام بهره برداری از سیستمهای غشائی طی سه مرحله صورت می گیرد.

هنگامی که سیال در سطح غشاء (سمت خوراک) حرکت می کند یک لایه آرام یا لایه مرزی شکل می گیرد.

اگر اختلاط در این لایه مرزی نسبتا ضعیف باشد، اجزا دفع شده در نزدیکی سطح غشاء انباشته می شوند.

این انباشتگی در سطح غشاء را پلاریزاسیون غلظتی می نامند.

اگر میزان اختلاط جریان در لایه مرزی به اندازه کافی زیاد باشد، ترکیبات دفع شده سریعا به توده سیال انتقال می یابند و تجمع آنها در نزدیکی سطح غشاء محدود می شود.

این پدیده، توان عملیاتی غشاء را با سه شیوه مهم کاهش میدهد:

در روش اول، بهعنوان یک مقاومت هیدرولیکی در برابر جاری شدن حلال در میان غشاء عمل میکند.

در روش دوم، تجمع مواد حلشده باعث افزایش فشار اسمزی در لایه مرزی شده،

و بهطور مؤثری نیروی محرکه جهت عبور حلال از میان غشاء را کم میکند.

در روش سوم ، زیادتر بودن غلظت مواد حل شده بر روی سطح غشاء نسبت به توده محلول،

سبب زیادتر شدن عبور مواد حل شده نسبت به مقدار پیشبینی شده آن توسط غلظت حلال خوراک میشود.

تشکیل لایه ژل روی سطح غشاء بعد از پلاریزاسیون غلظتی که مرحله دوم گرفتگی است معمولا برگشت پذیر می باشد.

به این معنا که در اثر شستشو با حلال مناسب و تمیز برطرف می شود.

در صورتی گرفتگی برگشت ناپذیر خواهد بود که ترکیبات لایه ژلی با یکدیگر واکنش داده و یک لایه متراکم را بر سطح غشاء تشکیل دهند.

بدیهی است این نوع گرفتگی به راحتی قابل برطرف کردن نیست.

علاوه بر سه مرحله اساسی در گرفتگی غشاء، جذب سطحی ترکیبات در دیواره حفرات نیز بر کارایی غشا تاثیر می گذارد. در این حالت شعاع موثر حفرات کاهش یافته و مقاومت هیدرولیکی که در برابر جریان permeate افزایش می یابد. بنابراین شار جریان permeate تنزل نموده و دفع اجزا محلولی که قبلا به راحتی از درون حفرات عبور می کردند، زیادتر می شود.

طبیعی است در چنین مواقعی جداسازی اجزا با اندازه های مختلف به خوبی صورت نمی گیرد.

مکانیسم دیگر گرفتگی، مسدود شدن حفرات است که تا حدود زیادی برگشت ناپذیر است .

برای مثال در سیستمهای اسمز معکوس که سرعت گرفتگی آنها زیاد است

این امکان وجود داد که یک لایه گرفتگی در سطح غشاء یا در مجراهای عبور جریان از المنت غشاء، در رقیق شدن مجدد املاح در توده جریان تأثیر بگذارد.

به عبارت دیگر، لایههای گرفتگی میتوانند موجب افزایش پلاریزاسیون غلظتی در سطح غشاء شوند.